相位差式扭矩传感器的测量原理及安装要求 | |

作者:admin 录入:admin 2001-07-03 17:38:22   | |

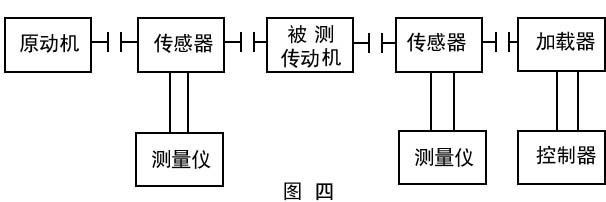

二、工作原理: 转矩传感器\ 扭矩传感器主要由扭力轴、磁检测器,转筒及壳体等四部分组成。磁检测器包括配对的两组内、外齿轮,永久磁钢和感应线圈。外齿轮安装载扭力轴测量段的两端;内齿轮转筒内,和外齿轮相对,永久磁钢紧接内齿轮安装在转筒内。永久磁钢,内外齿轮构成环状闭合磁路,感应线圈固定在壳体的两端盖内。在驱动电机带动下,内齿轮随同转筒旋转。 内外齿轮是变位齿轮,并不齿合,齿顶六由工作气隙,内外齿轮的齿顶相对时气隙最窄,齿顶和齿槽相对时,气隙最宽。内外齿轮在相对旋转运动时,齿顶与齿槽交替相对,相对转动一个齿位时,工作气隙发生一个周期的变化,磁路的磁阻和磁通随之相应作周期变化,因此线圈中感应出近似正弦波的电压讯号,讯号电压瞬时值的变化和内外齿轮的相对位置的变化是一致的。 如果两组检测器的齿轮的投影互相重合时、两组电压讯号的相位差为零。安装时,两只内齿轮的投影是重合的。而扭力轴上的两只外齿轮是按错动半个齿安装的。因此,两个电压讯号具有半个周期的相位差,即初始相位差为α0=180°。若齿轮为120齿,分度角为3°,相位差为180°时,相应外齿轮错动1.5°。 当扭力轴受到扭矩作用时,产生扭角β,两只外齿轮的错位角变为1.5°±β两个电压讯号的相差角相应变为:α=120 ×(1.5°±β)=180°±120β。 扭角和扭矩是成正比例的,因此扭角的变化和扭矩成正比,即相位差角的变化△α=α-α0=±120β=120K1M=KM 式中K1为相位差角和扭矩的比例系数,K=±120K1,“±”另表示转动方向。 设扭力轴测量段的直径为d,长度为L,扭力轴材料的剪切弹性模为G,则K1=32L/πdG。 将传感器的两个电压讯号输入TR-1转矩转速功率测量仪,经过仪表将电压讯号进行放大、整形、检相、变换成计数脉冲,然后计数和显示,便可直接读出扭矩和转速的测量结果。 由于采用磁电转换、相位差原理和数字显示的转矩转速测量方法,因此能进行稳定、可靠、快速、灵敏的高精度测量。它具有如下特点: 1.可以测量静扭矩 当把扭矩臂固定于扭力轴的一端,锁定另一端时,这时只要打开传感器的驱动电机,就可得到输出信号,并能很方便地对传感器进行静态校准。当然,已经过静校的传感器就能对静扭矩和低速下的扭矩进行精密测量了。 2.不用滑环 扭矩测量是由非接触式磁电检测器的输出信号来实现的,所以本仪器可以测量其它仪器不可能测量到的高速转矩。 3.精度高,稳定性好 由于扭力轴是由具有优良的弹性,滞后效应极小的高级合金材料制成,所以灵敏度高,残余变形小,读数稳定、可靠。 4.操作简单、方便 该仪器和TR-1相配合,可自动测量并直接读出扭矩、转速功率,设置数据存储后每次开机即可直接测量。 三、 扭矩传感器主要技术参数: 1、传感器适用于环境温度0-55℃,以及相对温度不超过90%的条件下工作。 2、传感器适用的转速范围及联轴节重量 3、传感器所需联轴节、垫块、测试平板等根据用户需求,本公司可代为加工。 4、系统总误差: (1)静标精度:在标定传感器系数的相同环境温度下(不相同时按温度系数修正),静标定误差应不超过±0.2%。 (2)在额定转速范围内,套筒固定在任意位置时,不同转速下扭矩测量读数变化应不大于±0.2%。 (3)传感器转轴转动,中间套筒在不同位置时,读数误差应不超过±0.2%;或者中间套筒转动(启动驱动电机),轴在不同位置时,读数误差应不超过±0.2%。 5、测量精度:传感器与TR-1配合,其测量误差不超过±0.5%。 6、允许测量的最大扭矩:120%额定值。 7、输出电压信号幅度:不小于0.7V有效值。 8、外形尺寸见图二。 9、工作时间:可连续运行。 1、传感器必须安装牢靠,以防工作时震动。 2、传感器安装位置如图三、图四所示。  3、传感器的安装同心度应不大于0.1mm,否则,仪器的测量精度不易保证。 4、传感器负载侧的联轴节应能方便地脱开,以便零点调整。 5、由于传感器的转速信号是轴的转速与传感器套筒转速的代数和,所以当传感器上的驱动电机打开时,扭力轴转速应等于仪表转速读数减去传感器电机转速所得得差值。 6、传感器在使用时应力求避免震动。 7、环境温度的变化会直接影响仪器的测量精度,当测量精度要求不高时,相对于传感器标定温度时温差在±10℃时,对标定系数可不作修改,如果环境温度超过这一范围,就须对传感器所标定的系数 | |

本文章来自于:北京中瑞能仪表技术有限公司 | |

| |

| 责任编辑:admin |